Durch den Einsatz modernster High-Tec-Lösungen im neuen Würth Logistikzentrum wurden viele Verbesserungen erzielt. So können zum Beispiel Pakete, die nicht zur Gänze befüllt sind, durch eine spezielle Maschine verkleinert werden. Das bedeutet, wir senden Ihnen Ihr Bestellung in gewohnter Würth Qualität – aber weniger Luft!

Bei Würth zu bestellen, ist einfach. Über Verkaufsberater und -beraterinnen, im Online-Shop oder mit der Würth App sind die erforderlichen Produkte schnell ausgewählt und bestellt. Für Ihr Paket beginnt nun eine rasante Reise im Logistikzentrum in Böheimkirchen, das im Dezember 2019 in Betrieb genommen wurde. Modernste Technik sorgt seitdem für noch schnellere und effizientere Abläufe. Werfen Sie mit uns einen Blick hinter die Kulissen:

1. Ein Karton geht auf die Reise

Flach geht’s los, denn erst der Kartonaufrichter faltet aus einem flachen Stück Karton ein Paket. Mit Eingang der Bestellung ist klar, ob ein kleiner oder großer Karton benötigt wird.

Alternativ werden auch Mehrwegboxen an z.B. Großkunden verschickt, die regelmäßig viele Würth Produkte bestellen. Das spart unglaubliche 150 Tonnen Kartonagen pro Jahr.

2. On the road

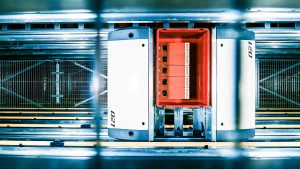

Sobald das Paket mit einem Barcode-Sticker versehen ist, beginnt die Fahrt auf dem kilometerlangen Förderband, während im Hintergrund die bestellten Artikel aus dem Hochregallager geholt werden. Wer das macht? Dafür gibt es blitzschnelle Helfer, sogenannte Shuttles, die sich zwischen den 60.000 zusätzlichen Lagerplätzen hin und her bewegen.

Diese 102 Lagerbehälter bewegen sich mit einer Geschwindigkeit von bis zu 5 Meter pro Sekunde durch das vollautomatisierte Shuttle-Lager und bringen die bestellten Produkte in einer Mehrwegbox zu einer von sechs Pick-Stationen, bei der vier Aufträge gleichzeitig bearbeitet werden können.

3. Flinke Hände

Hier legen die Mehrwegboxen einen Stopp ein, eine nach der anderen. Eine Mitarbeiterin oder ein Mitarbeiter legt die benötigte Anzahl an Artikel in das Paket. Dabei unterstützt ein Bildschirm, damit schnell erfasst werden kann, welches Material in welches Paket kommt.

Die restlichen Produkte, die nicht benötigt werden, fahren in ihrer Mehrwegbox wieder zurück ins Lager und werden von einem Shuttle an einen Lagerplatz gebracht.

4. Auffüllen, wo notwendig

Ist alles drin, wird erforderliches Füllmaterial ins Paket eingelegt. Das braucht es manchmal zur Transportsicherung, damit Beschädigungen vermieden werden können. Aber: es muss kein Plastik sein! Das neue Füllmaterial ist zu 100 Prozent recycle- und biologisch abbaubar, weil es nur aus Mais- und Kartoffelstärke besteht.

5. Jetzt geht Ihrem Paket die Luft aus!

Abschließend wird das Paket auf die Größe zusammengedrückt, die notwendig ist. Eine Sensorplatte ermittelt den höchsten Punkt der im Karton befindlichen Produkte. Landen zum Beispiel viele kleine, flache Produkte in einem Paket, kann der Karton in der Höhe durch Falten eingekürzt werden, frei nach dem Motto: „So groß wie nötig, so klein wie möglich!“. Diese Pakethöhenreduktion bewirkt ein viel geringeres Transportvolumen.

Zudem fällt durch das Schrumpfen auch die Sicherungsfolie weg, wodurch 20 Tonnen Plastikfolie jährlich eingespart werden.

6. Deckel drauf und los!

Wenn ein Paket mit einem Deckel geschlossen wird, geht’s ab in den Warenausgang. Ein Knickarmroboter schlichtet diese Pakete auf eine Palette.

7. Zustellung

Schließlich werden die Paletten zur Spedition gebracht, die die Pakete so schnell wie möglich zustellt. Pro Tag werden durchschnittlich 7.000 Packstücke mit einem Gewicht von 80 Tonnen aus dem Würth Logistikzentrum versendet.

Das neue Logistikzentrum bietet zahlreiche Vorteile: neben schnellen und effizienten Prozessen schafft es Entlastungen für Mitarbeitende und nachhaltige Einsparungen von Verpackungsmaterial. Wenn Sie uns einen Kommentar dazu hinterlassen möchten, freuen wir uns!

Wer sich die Reise seines Pakets im Detail anschauen möchte, klickt am besten in dieses Video:

Weitere Bilder und Informationen zur Standorterweiterung und Modernisierung der Logistik findet man in diesem Beitrag.