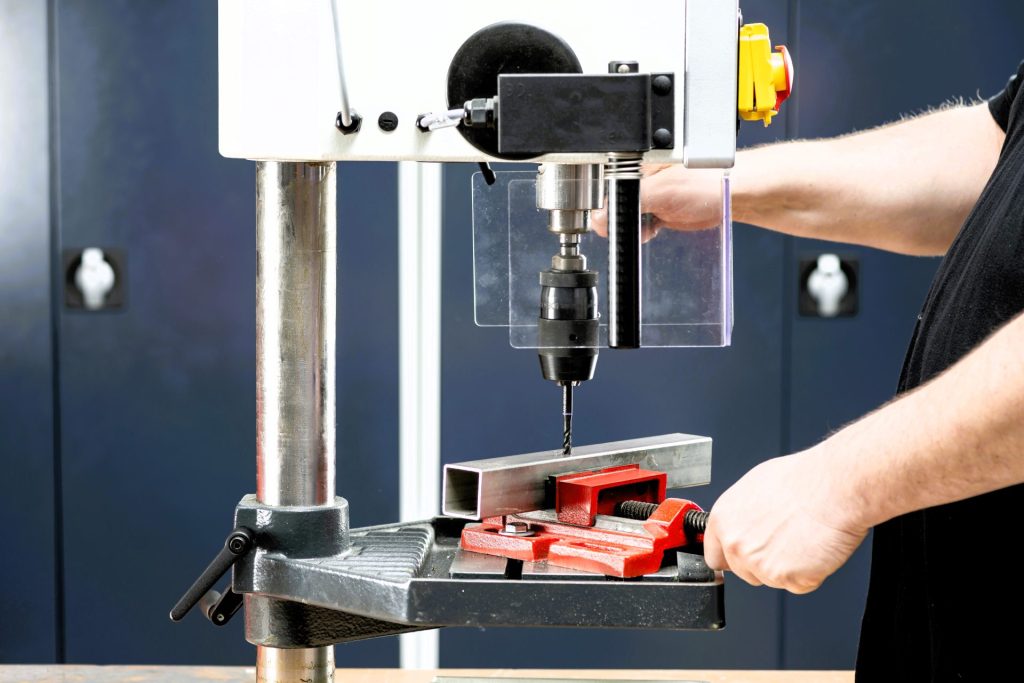

Wo sich beim Maschinen-Gewindebohren, also beim Bohren bzw. Schneiden von Gewinden in Metall, „die Spreu vom Weizen trennt“? Bei Effizienz und Präzision! Im Maschinenbau, bei der Reparatur und Wartung von Maschinen, beim CNC-Fräsen, in der industriellen Fertigung oder in der Automobilindustrie – überall dort trifft man auf vielfältige Herausforderungen, wenn es um das Bohren präziser Gewinde geht. Wir werden uns hier auf zwei häufige Probleme konzentrieren, denen Fachleuten in der Metallbearbeitung begegnen, und wie die neuesten Maschinengewindebohrer in unserem Sortiment – NeoTap und VaryTap – diese Problemstellungen durch Innovation, Geometrie und Performance lösen können.

Geschätzte Lesedauer: 6 Minuten

#1 Problem: Mangelnde Spanabfuhr und Überhitzung

Beispielsweise im Maschinenbau ist die Präzision beim Gewindeschneiden entscheidend für den Erfolg der Projekte. Ein häufiges Problem, insbesondere beim Bearbeiten von Stahl oder Edelstahl (INOX), ist die mangelnde Spanabfuhr, die zu Überhitzung und ungenauen Gewinden führen kann.

Lösung mit NeoTap und VaryTap

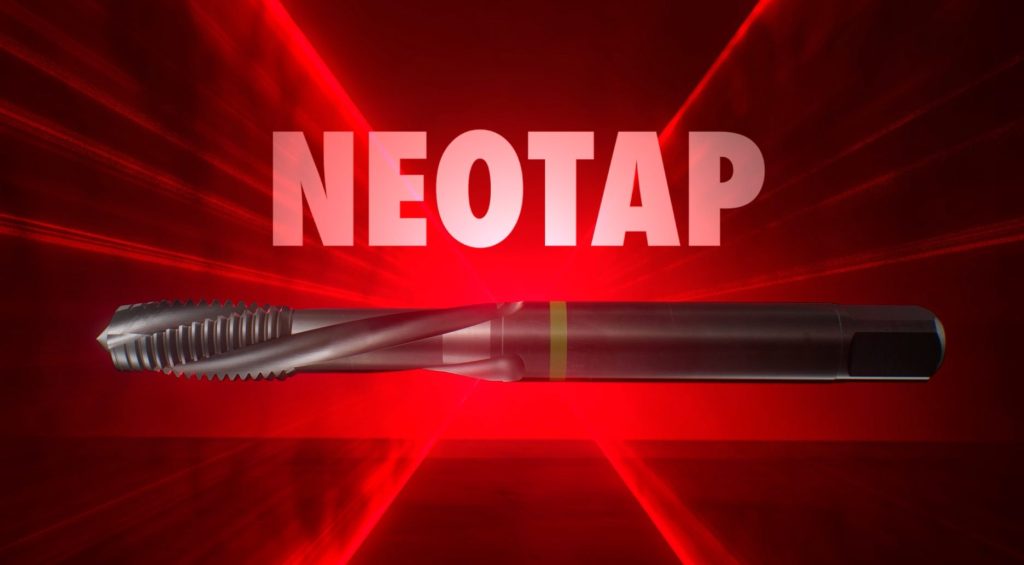

Durch den linksdrehenden Drall der Span-Nut bei NeoTap und den variablen Drall der Span-Nut bei VaryTap wird die Spanabfuhr verbessert. Diese Innovation trägt nicht nur dazu bei, die Effizienz beim Maschinen-Gewindebohren zu steigern, sondern minimiert auch das Risiko von Überhitzungsproblemen.

#2 Problem: Kurze Standzeiten und häufiger Werkzeugwechsel

Unter anderem in der Instandhaltung stehen Profis vor der Herausforderung, beschädigte oder abgenutzte Gewinde in bestehenden Maschinen zu reparieren. Kurze Standzeiten und häufige Werkzeugwechsel können die Produktivität beeinträchtigen. Gerade bei der Arbeit mit anspruchsvollen Materialien sind häufiger Austausch und Produktionsunterbrechungen ein Thema.

Lösung mit NeoTap und VaryTap

Die gesteigerte Standzeit von NeoTap und VaryTap, sowohl in Stahl als auch in Edelstahl, im Vergleich zu früheren Produkten, verbessert die Produktivität schlagartig. Durch das innovative Finishing-Verfahren und die homogenisierte Oberfläche an den Schneiden bieten diese Maschinen-Gewindebohrer eine längere Lebensdauer, was zu weniger Werkzeugwechseln und höherer Effizienz führt. Gegenüber konventionellen, blanken Werkzeugen können diese neuen Maschinengewindebohrer mit bis zu 50 Prozent höherer Standzeit punkten. Und das bei höchster Prozesssicherheit.

Was die neuen Maschinen-gewindebohrer NeoTap & VaryTap voneinander unterscheidet?

Mehr erfahren…

NeoTap für DURCHGANGSLOCHGEWINDE: Der linksspiralisierte Maschinengewindebohrer mit Schälanschnitt und homogenisierter Oberflächenstruktur, welche durch ein neuartiges Finishing-Verfahren erreicht wird.

- Abmessungen: M2 bis M30 (Stahlbearbeitung), M3 bis M20 (Edelstahlbearbeitung)

- Durchgangsloch, Form D

VaryTap für GRUNDLOCHGEWINDE: Mit Vario-Spirale (von 45° auf 55° ansteigend) und optimierter Schneidkantenpräparation, dank mehrstufigem Finishing-Verfahren.

- Abmessungen: M2 bis M30 (Stahlbearbeitung), M3 bis M20 (Edelstahlbearbeitung)

- Grundloch, Form C

Stahl- oder Edelstahlbearbeitung? Unser Farbleitsystem weist den Weg

Die Innovation speziell für die Stahlbearbeitung

Was macht die Maschinengewindebohrer NeoTap Blau und VaryTap Blau so besonders in der Bearbeitung von Stahl?

- Exakt auf Stahlwerkstoffe bis 1.200 N/mm2 Festigkeit abgestimmte Schneidengeometrie

- Bis zu 30 % höhere Standzeit gegenüber konventionellen, blanken Maschinengewindebohrern

- Optimierte, prozesssichere Spanabfuhr

Die Innovation speziell für die EdelStahlbearbeitung

Was macht die Maschinengewindebohrer NeoTap Grün und VaryTap Grün so besonders in der Bearbeitung von Edelstahl (INOX)?

- Exakt auf Edelstahl abgestimmte Schneidengeometrie

- Bis zu 50 % höhere Standzeit gegenüber konventionellen, blanken Maschinengewindebohrern

- Optimierte Kühlmittelzufuhr bei tiefen Gewinden durch extra lange Nut

Hier geht’s zu allen NeoTap und VaryTap Maschinengewindebohrern/-formern im Würth Online-Shop

Sie interessieren sich für Materialbearbeitung?

Wie Sie Gewinde einfach und schnell reparieren, zeigen wir in diesem Beitrag