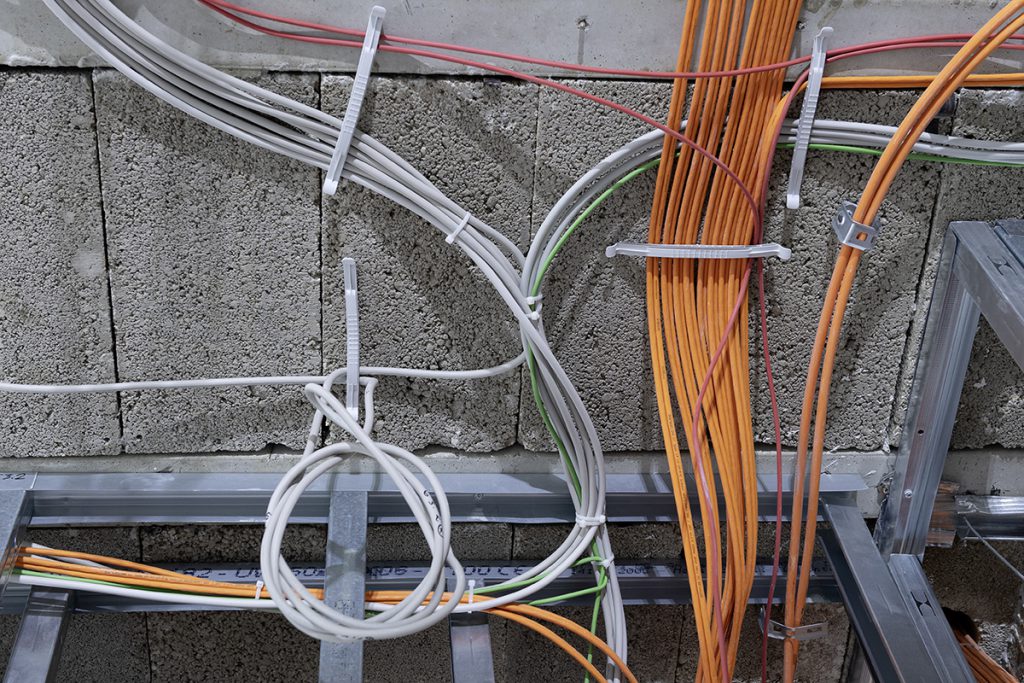

Jeder kennt ihn, den Kabelbinder mit Kunststoffzunge. Millionenfach eingesetzt, nicht nur im gewerblichen, auch im privaten Bereich. Doch was gilt es bei Kabelbindern zu beachten und wo liegen die Unterschiede? Lesen Sie in diesem Beitrag, warum u.a. die Qualität des Materials sowie die richtige Lagerung einen guten Kabelbinder auszeichnen.

Material

Das Standardmaterial bei Kabelbindern ist Polyamid (PA6.6) welches zu 95% in den Farben natur (weiß) und schwarz verarbeitet wird. Die Besonderheit bei schwarzen Kabelbindern ist der Zusatz von Kohlenstoff, welcher die UV-Beständigkeit des Kabelbandes ermöglicht.

Zu beachten ist, dass zwischen UV-beständig und UV-stabilisiert ein Unterschied besteht!

UV-Beständigkeit nicht mit

UV-Stabilisiert verwechseln!

Als grobe Orientierung gilt:

UV-Stabilisiert = 5 Jahre

UV-Beständig = über 10 Jahre

Tipp: Mit einem einfachen Test können Sie schnell feststellen, ob ein Kabelbinder UV-witterungsstabil ist oder nicht. Klopfen Sie mit einem Hammer das Bandende des Binders flach. Dieses flachgeklopfte Ende halten Sie gegen das Licht. Kabelbinder, deren Rußanteil ca. 2% beträgt, lassen kein Licht durch – sie sehen durchgängig schwarz aus. Schwarz eingefärbte Binder dagegen sind an dem flachgeklopften Ende transparent.

Kopf

In der Standardausführung einteilig mit Kunststoffzunge und als Kabelbinder mit Metallzunge erhältlich. In der Haltekraft gibt es zwischen beiden Varianten im Wesentlichen keine Unterschiede, jedoch beim Verarbeiten der Kabelbinder. Die Metallzungen werden durch die meisten Hersteller nachträglich „eingeschossen“ oder umspritzt, was der Zunge eine höhere Stabilität verleiht.

Abb. 1: Kabelzunge und Kabelkopf

Bei Metallzungenkabelbindern ist keine Riffelung erforderlich, lediglich kleine Noppen, über die die Metallzunge leichter gleitet und beim Zurückgleiten sich ins Band „schneidet“.

Abb. 2: Band mit Noppen

Band

Kabelbinder mit Kunststoffzunge sind mit Riffeln versehen, in welche die Zähne der Zunge greifen. Gerade dort lassen sich Qualitätsunterschiede sehen und auch hören. Bei einer guten Geometrie des Kopfes und auch Bandes lässt sich ein Kabelband sehr leicht und leise schließen, wohingegen sich sehr günstige Ausführungen sehr schwer und laut schließen lassen. Verarbeitet ein Monteur sehr viele Kabelbinder am Tag oder an einer schwer zugänglichen Stelle, wird er eine höhere Qualität schätzen.

Dort liegt ein Vorteil bei den Kabelbändern mit Metallzunge. Diese haben ein glattes Band, das sich leicht schließen lässt und auch empfindliche Kabelstränge dadurch nicht verletzt.

Qualität

Durch folgende Faktoren entstehen unterschiedliche Qualitäten:

1. Rohmaterial:

Hochwertige Kabelbinder werden aus 100% frischem Kunststoffgranulat gefertigt, wohingegen die Low-cost-Kabelbinder mit einem hohen Anteil aus recycelten Kunststoffresten gefertigt werden. Beim Spritzgießen gilt ein Anteil von 5% Produktionsabfällen normalerweise ohne weitere Prüfung als tolerabel. Bei einem Anteil von 5 bis 25% wird die Veränderung der Werkstoffeigenschaften immer deutlicher. Ein Anteil von mehr als 25 % sollte vermieden werden.

Experten-Hinweis: Ist dieser Anteil zu hoch, können die dort enthaltenen, unterschiedlich langen und kurzen Molekülketten zu einer veränderten Viskosität führen, was letztlich das Kunststoffgefüge schwächt.

Auch durch das Weglassen bzw. nur geringem Einsatz von Additiven werden Kosten gesenkt, aber auch die Qualität.

2. Reifung/Lagerung:

Da Polyamid ein hygroskopisches Material ist, welches sich der Umgebungsfeuchtigkeit anpasst und nach der Produktion aufgrund der Trocknung und Verarbeitung einen nur sehr geringen Wassergehalt aufweist, wird vor dem Verschließen der Packung etwas Wasser eingesprüht. Nun benötigt der Kabelbinder 3-4 Wochen zur „Reifung“, um dieses Wasser zu absorbieren und um seine erforderliche Flexibilität zu erreichen. Wird dies aufgrund eines nicht überwachten Fertigungsprozesses ausgelassen oder die Kabelbinder falsch gelagert, kommt es zu Ausfällen bei der Verarbeitung.

Die idealen Bedingungen sind 50% Luftfeuchtigkeit bei +23°C.

Zu beachten sind daher die Lagerhinweise. Gerade Lowcost-Kabelbinder reagieren hier sehr empfindlich! All die genannten Faktoren beeinflussen die Qualität eines Kabelbinders und führen zu unterschiedlichen Marktpreisen.

Jede Qualität hat ihre Berechtigung. Welche erforderlich ist, hängt von der Anwendung ab.

Werden nur einfachste Bündelungsaufgaben vorgenommen, ist der Einsatz eines Premium Kabelbandes nicht zwingend erforderlich. Für schwere Anwendungen sind diese unumgänglich.

Im Würth Online-Shop findet man eine neue Kabelbinder-Serie, die sich qualitativ deutlich von der bisherigen Qualität abhebt. Die KBL2 Serie besitzt eine eigene UL Zulassung*, was gerade für Industriebetriebe von Bedeutung ist:

*Underwriters Laboratories (UL) ist eine unabhängige Organisation, die Produkte hinsichtlich ihrer Sicherheit untersucht und zertifiziert.

Dieser Beitrag von Peter Wetzstein erschien erstmals im Magazin TEC-NEWS der Würth Industrie Service GmbH & Co. KG.